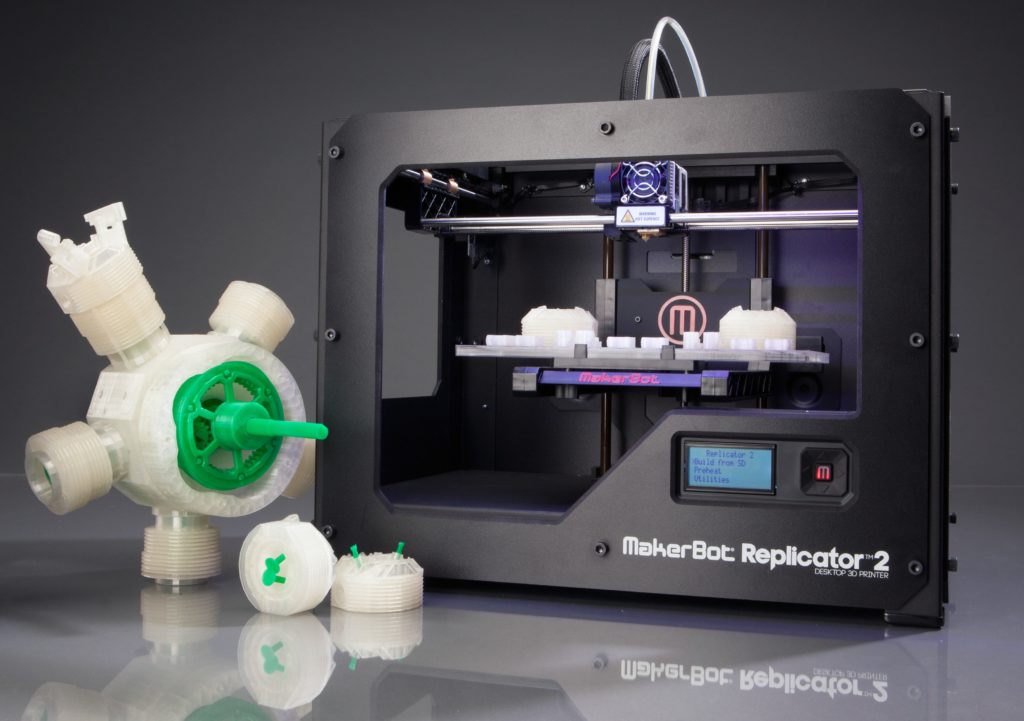

La mayoría de los desarrolladores de productos e ingenieros han adquirido un sólido conocimiento práctico de la impresión 3D a lo largo de los años. También conocido como fabricación de aditivos, el término cubre una gama de tecnologías, tales como el modelado de deposición fundido basado en filamentos (FDM) que crea prototipos de plástico, procesos de curado por láser que forman partes de resinas de fotopolímero y máquinas de fusión en polvo que producen Componentes densos de metal y plástico.

En estos casos, los resultados incluyeron mayor funcionalidad, menor peso, costos de fabricación reducidos, y muchas veces los tres. Aquí hay seis consideraciones de diseño que hicieron posibles estos beneficios:

1. Optimizar el diseño

Las piezas impresas en 3D bien diseñadas siguen muchas de las mismas reglas que las realizadas con el moldeo por inyección. Utilice transiciones graduales entre superficies adyacentes. Elimine grandes diferencias en la sección transversal y en el volumen de la pieza. Evite las esquinas agudas que suelen crear tensiones residuales en la pieza acabada. Observe que las paredes delgadas no soportadas no crecen demasiado altas, o bien se puede producir pandeo o deformación. Además, las superficies con ángulos poco profundos tienden a dejar un feo «escalonamiento» que los hace inadecuados para rasgos cosméticos, aplanándolos cuando sea posible.

2. Lanzar la tradición

Los diseños más impresionantes de piezas impresas 3D aprovechan la capacidad de 3D para crear formas «orgánicas», como panales y matrices complejas. No tenga miedo de usar estas formas, siempre que hacerlo crea una parte más ligera, más fuerte. Tampoco debes temer colocar agujeros-muchos de ellos- en el diseño de tu pieza. Con la fabricación tradicional, perforar agujeros en un bloque sólido de material aumenta el costo parcial y el desperdicio. No es así en el mundo aditivo, donde más agujeros significan menos polvo y menos tiempo de procesamiento. Recuerde, los agujeros impresos 3D no necesitan ser redondos. Con bastante frecuencia, una forma de agujero elíptico, hexagonal o de forma libre sería mejor adaptarse al diseño de la pieza y ser más fácil de imprimir.

3. Considerar los siguientes pasos en el ciclo de diseño

Sólo porque puede imprimir partes con muchos agujeros, sin embargo, no significa que usted debe, sobre todo si el plan es hacer muchas de esas piezas más adelante. Debido a que la impresión 3D ofrece una tremenda flexibilidad de diseño, es fácil pintarse en una esquina al no considerar cómo se fabricarán las piezas después de la creación de prototipos. Basado en nuestros ejemplos al inicio de este diseño, un número creciente de empresas están encontrando la impresión 3D adecuada para las piezas de uso final, pero muchas partes pasarán de la impresión al mecanizado, moldeo o fundición a medida que crecen los volúmenes de producción. Es por eso que es importante realizar un diseño para el análisis de fabricación en el ciclo de diseño, asegurando una producción rentable a lo largo del ciclo de vida de la pieza.

4. Evitar las operaciones secundarias

Las piezas de plástico producidas a través de SLS no necesitan estructuras de soporte durante el proceso de construcción, por lo que el post-procesado se limita generalmente a la granallado, pintura, escariado y roscado de orificios y mecanizado de las partes críticas. El DMLS, por otra parte, a menudo requiere estructuras extensivas de tipo andamio para soportar y controlar el movimiento de la pieza de trabajo metálica, sin ellas, las superficies pueden curvarse y deformarse. Esto es especialmente cierto cuando las geometrías en forma de T que sobresalen, por ejemplo, que requieren soportes de construcción debajo de los brazos, y deberán ser mecanizadas o rectificadas, aumentando así el coste y el tiempo de ejecución. La historia es similar pero menos dramática con SL, donde los soportes de resina curados se eliminan fácilmente con una amoladora manual y algún papel de lija. Siempre que sea posible, Proto Labs trabajará para orientar las piezas de tal manera que reduzca estos salientes y otras características antipáticas, pero los diseñadores de la parte pueden ayudar minimizando su uso en primer lugar.

5. Mira las Tolerancias

Los diseñadores e ingenieros deben evitar «tolerar excesivamente» sus partes; hacerlo puede obligarlos a construir con capas más delgadas (aumentando el tiempo y el costo de construcción) y en muchos casos requerirán operaciones de mecanizado secundario para cumplir dimensiones de impresión excesivamente celosas. Y debido a que la impresión en 3D ofrece tantas oportunidades para la reducción de recuento de partes, hay menos necesidad de ajustes exitosos super entre las superficies de acoplamiento de todos modos, sólo un ejemplo más de cómo esta tecnología reduce los costos de fabricación.

6. Mire el cuadro grande

Las piezas impresas en 3D podrían costar más por adelantado, pero no dejes que eso te asuste. Con aditivo, tiene una tremenda posibilidad de reducción de recuento de partes, reducción de peso y mayor integridad estructural, menores costos de ensamblaje, pasajes internos para enfriamiento o cableado, y otras características de pieza que no son posibles con diseños de piezas tradicionales. Además, tenga en cuenta que los accesorios, moldes y otros tipos de herramientas no son necesarios con la impresión 3D, eliminando los costos que podrían no estar directamente asociados al precio de la pieza individual. Centrarse en el precio de la pieza, en lugar de la funcionalidad del producto y «el panorama general», puede dejar que diseñar las mismas partes que ayer, eliminando las oportunidades para reducir los costos generales de fabricación.

SolidWorks proporciona un libro de Impresión industrial 3D para Dummies donde entenderás sobre el diseño de procesos de fabricación aditivos y cómo puede aprovecharse durante el desarrollo del producto.